ナノ加工 技術コラム

ナノ加工 技術コラム

2024.09.17

超精密加工とは? 加工の特徴や注意点について解説

超精密加工とは

超精密加工とは微細な寸法や形状が求められる部品の加工に使用され、ナノレベルの高い精度が求められる加工方法になります。超精密加工技術は光学機器、半導体製造や医療機器などの高度な精度の機器が必要とされる分野で広く利用されています。

ここまでの高精度な加工を行うためには特殊な工具と技術、加工工程全体において厳重な管理が必要になります。

当社では、超精密加工を可能にする環境が整っているだけでなく、様々な材料や形状に対して超精密な加工を行うことが可能です。

超精密加工と精密加工の違い

超精密加工を定義する際に、混合されがちな精密加工という言葉も存在しますが、

一般的に「超精密加工」は「精密加工」よりもさらに精密な加工領域のことを指します。

サイズ、材質によって異なりますが、数字で定義すると、寸法精度が±2μm以下、面相度Ra1.6μm以下であるものが超精密加工と当社では定義します。

精密加工と超精密加工では寸法精度や面粗度はもちろん、精度面で大きな違いがあり、

ナノレベルの精度が求められる加工部品で重宝される技術になります。

超精密加工の特徴

注意点①:ダイヤモンドバイトを使用する

超精密加工の精度は様々なサイズ、形状、素材(アルミ・銅など)によって異なりますが、

一般的な刃物ではここまで高精度な加工はできません。

ナノレベルの超精密加工を実現するためには硬度・耐摩耗性に非常に優れている

ダイヤモンドバイトを使用することで非常に鋭利な刃先へと仕上げることが可能です。

>>なぜナノレベルの超精密加工ではダイヤモンドバイトが使用されるのか?

注意点②:ワークの表面にNi-Pめっきを行う

しかし、ダイヤモンドバイトで超精密加工を行うことができる素材は限られています。

例えば、鋼材をダイヤモンドバイトで加工するとなると

鋼材の炭素とダイヤモンドの炭素の化学反応による化学摩耗とよばれる摩耗が発生してしまいます。

そこで摩耗を抑えるためにワークの表面にNi-Pめっきを行うことで、

ワークの表面を均一化することができ、超精密加工を行うことが可能になります。

>>なぜ超精密加工品には無電解ニッケルめっきが行われるのか?

ワークの表面に行う無電解ニッケルめっきによってその物質本来の特性ではなくなりますが、

本来超精密加工が難しいステンレスなど様々な材質に対して超精密加工を行うことが可能になります。

>>ステンレスに0.001mm単位の超精密加工を行うためには?

超精密加工が求められる加工環境

前述にある通りダイヤモンドバイトを用いることで超精密加工を行うことが可能です。

超精密 微細加工.comを運営するジュラロン工業では、一般的な超精密マシニング加工(穴加工・彫込み加工等)に用いられる「ダイヤモンドボールエンドミル」や、

平面加工に用いられる「ダイヤモンドラジアスエンドミル」などを保有しており他にも超精密加工に不可欠な様々なダイヤモンド工具を活用しております。

下記にて当社が使用しているダイヤモンド工具を一部ご紹介します。

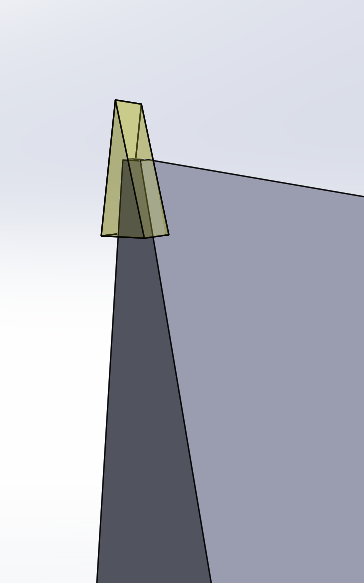

ダイヤモンドエンドミル

こちらは主に平面加工に用いられます、ダイヤモンドエンドミルです。

ダイヤモンドエンドミル

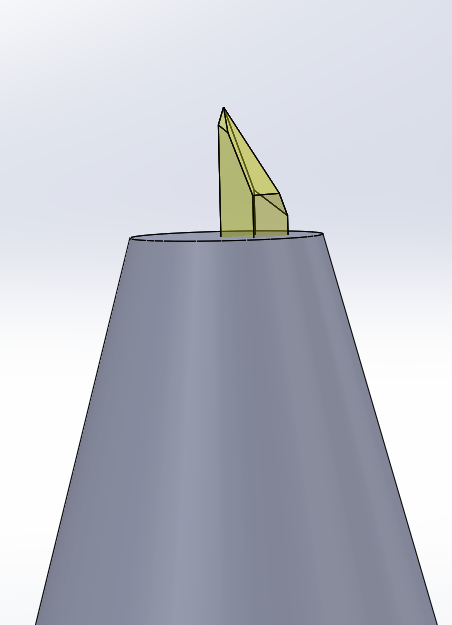

V溝加工専用ダイヤモンドエンドミル

こちらは、V溝加工専用ダイヤモンドエンドミルです。その名の通り、V溝加工に用いられる工具です。ただし、V溝加工は、後述するVバイトで引き切り加工を行うケースもあります。

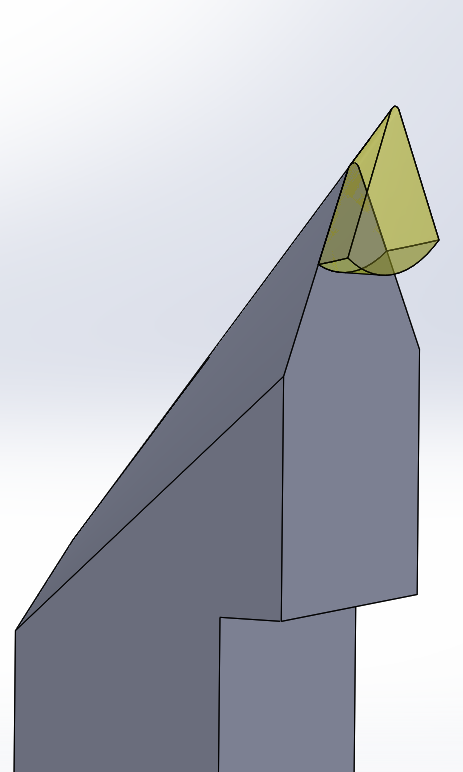

ダイヤモンドRバイト

ダイヤモンド剣バイト

こちらは、ダイヤモンドVバイトです。一般的に超精密旋盤加工に用いられます。

さらに当社では工具だけでなく、超精密加工を可能にする加工環境を整えております。

超精密な加工を行うためには加工時の振動を抑えることが非常に重要であるため、

空気ばねを用いるパッシブダンパー、減衰力をコントロールするアクティブダンパー等を

加工設備に搭載することで、外部からの振動を最小限に留め、安定して高精度な加工を行うことができます。

さらに、版上WIB工法により、振動対策を行い、建設された工場内で超精密加工を行っています。

また、±0.1℃単位での温度管理や湿度管理をすることで材質の変化による加工精度への影響を最大限抑制することが非常に重要です。

そして実際の加工設備に関して、一般的な精密加工には、マイクロメーター、測定顕微鏡、三次元測定機が使われますが、超精密加工にはレーザー顕微鏡や形状・粗さ測定器、超精密3次元測定器などナノレベルの測定が可能な設備が不可欠となります。

下記にて実際に当社が保有している測定設備群をご覧ください。

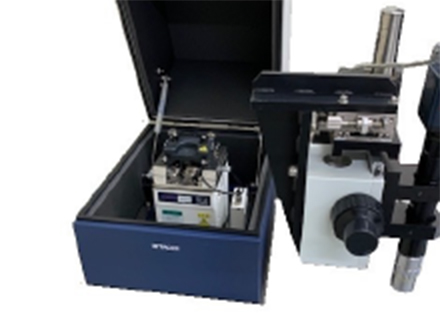

レーザー顕微鏡

レーザー顕微鏡(KEYENCE製)は、微細形状のワークの測定に用いられます。分解能1nmで測定を行うことができ、ナノレベルの微小な形状変化であっても正確な測定が可能です。

原子間力顕微鏡(AFM)

原子間力顕微鏡(AFM)は、同じく微細形状のワークの測定に用いられます。Z軸方向への分解能0.02μmで測定を行うことが可能です。レーザー顕微鏡では測定できないレベルのZ方向精度の測定が可能です。当社では、多くの場合、溝形状の測定に使用しています。

形状・粗さ測定機(Form Talysurf)

形状・粗さ測定機(Form Talysurf)では、ワークの表面粗さ、輪郭形状等の測定を行います。

当設備では、測定精度0.01μmで測定をすることが可能です。(2次元測定)

干渉計

干渉計は、球面・平面の測定に用いられます。平面板の平面度測定や、球面の面精度測定など様々な用途に対応することができます。

当社の超精密加工事例

ここで実際の当社の超精密加工事例をご紹介します。

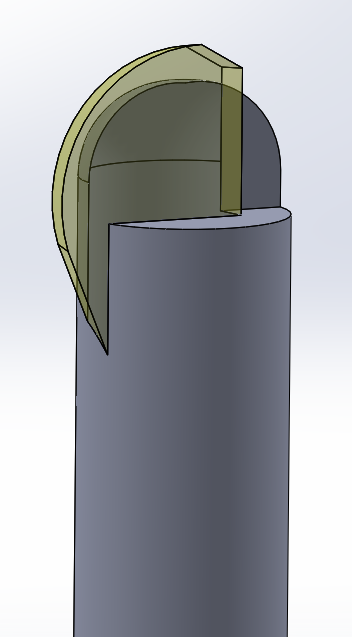

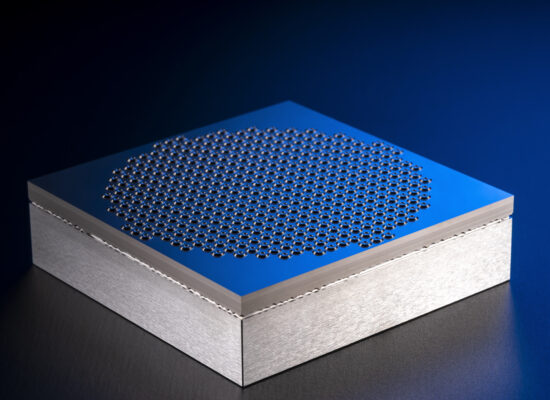

高精度レンズアレイ金型

こちらはレンズ金型の加工事例になります。Ni-Pめっきを被削材とし、形状精度PV0.2μm、 ピッチ精度±0.0005mm(0.5μm)以下に加工した製品です。

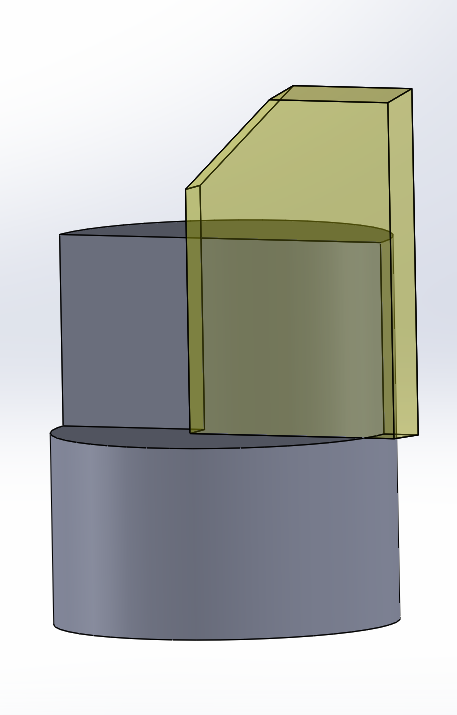

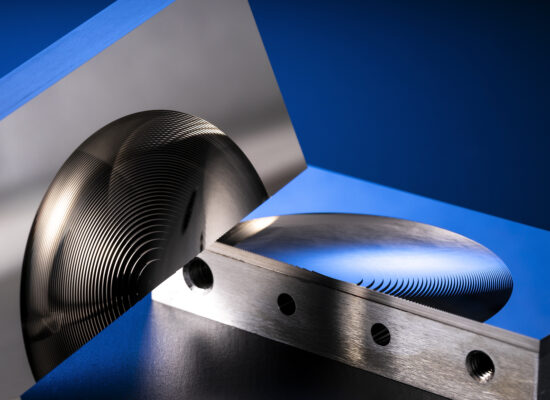

フレネルレンズ金型

こちらはフレネル加工を行ったVRレンズ金型です。ダイヤモンドバイトの形状、加工条件の最適化を図ることでR2μmのコーナーRと表面粗さRa2nmを実現しました。

まとめ

いかがでしたでしょうか。超精密微細加工.comを運営するジュラロン工業では、レンズや金型の超精密加工に関する多くの実績がございます。超精密加工に適した環境や加工設備を揃えているため、ナノレベルのご要望にお応えすることが可能です。超精密切削加工の委託先にお困りの方は、是非当社までご連絡ください。

ナノ加工豆知識

-

2025.11.17ToFセンサー・カメラ用ディフューザーレンズ金型への超精密切削加工における注意点ToF用ディフューザーレンズは複数の微小レンズで構成されるレンズで、ToF用の照明光学系のレンズなどに主…続きはこちら

-

2025.10.20自由曲面加工の加工が難しい理由から当社の加工事例をご紹介自由曲面形状は、対称性のない、単純な式で表すことができない形状で、その複雑さから非常に加工難易度が…続きはこちら

-

2025.09.22加工性とレンズ効率を考慮したフレネルレンズ金型の設計ポイントフレネルレンズは、多岐にわたる分野で使用されていますが、その微細で複雑な形状ゆえにフレネルレンズを…続きはこちら

-

2025.08.25シリンドリカル面の超精密加工における注意点シリンドリカル面は、円筒状の形状で光を一点ではなく線状に集光、拡散することができる特性があり、多く…続きはこちら

-

2025.06.20超精密な非球面レンズ金型の加工を可能にする当社の加工技術・設備非球面レンズは通常のレンズと比べて光学性能が高いだけでなく、製品の小型化、軽量化、コストダウンなど…続きはこちら

-

2025.06.20超精密加工においてアクリルが選ばれる理由アクリルは透明性の高さや耐候性、加工性など多くの特徴があり、ディスプレイ機器、ケースだけでなく、レ…続きはこちら

-

2025.04.14超精密加工に用いられる主な樹脂材料の特性と比較超精密切削加工などの非常に精度の高い加工に用いられる樹脂材料は限られています。超精密切削加工のノウ…続きはこちら

-

2025.02.26ポリカーボネート(PC)の超精密切削加工ポリカーボネート(PC)は、高い耐衝撃性、透明性、耐熱性を備えた熱可塑性樹脂の一種です。ガラスの代替…続きはこちら

-

2025.02.26超精密マシニングセンタとナノ加工機の違い超精密微細加工.comを運営するジュラロン工業株式会社では、ナノスケールの金型や光学プラスチックレンズ…続きはこちら

-

2024.11.19最小矩形溝幅5μmを実現する超微細溝加工のポイント超微細溝加工とは、ミクロン単位のピッチの溝を加工する技術のことを指します。 回折格子をはじめとした…続きはこちら

-

2024.11.19アルミへナノレベルの超精密加工を行い、 反射率を向上させるための重要なポイント金属などの表面を鏡面にすることで光を効率的に反射することが可能です。 その中でも入手、加工がしやす…続きはこちら

-

2024.09.17超精密加工とは? 加工の特徴や注意点について解説超精密加工とは微細な寸法や形状が求められる部品の加工に使用され、ナノレベルの高い精度が求められる…続きはこちら

-

2024.07.29表面粗さRa2nmの鏡面加工を実現する 超精密切削加工超精密微細加工.comを運用するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密加工のノウハ…続きはこちら

-

2024.06.28同心度1μm以下の超精密加工を 実現するためのポイント超精密微細加工.comを運営するジュラロン工業では、nm(ナノメートル)台の超精密加工を行うことが可能です…続きはこちら

-

2024.06.25超精密加工と精密加工における加工領域の違い超精密微細加工.comでは、「超精密加工」に焦点を当てて多数の技術情報を発信してまいりました。この「超…続きはこちら

-

2024.05.24どんな機械でも、ダイヤモンドバイトを使用すれば、 超精密切削加工を実現できるのか?超精密 微細加工.comでは、これまで「なぜ、超精密加工ではダイヤモンドバイトが使用されるか」について、…続きはこちら

-

2024.03.18超精密加工に使用される単結晶ダイヤモンド工具超精密 微細加工.comで行うようなナノレベルの超精密加工を行うためには、一般的な刃物は使用されません。…続きはこちら

-

2024.02.15非球面形状の精度を保証する超精密測定機のご紹介超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2024.01.17光学用ミラーの反射率を高めるために 押さえておくべきポイント光路調整を目的として使用される光学用ミラーは、照明・画像・センシングなどの多彩な用途で用いられてい…続きはこちら

-

2023.11.12超精密金型コアの加工を行うために押さえておくべきこと超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密加工ノウハウ…続きはこちら

-

2023.08.31超精密 微細溝加工ならお任せください!超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2023.08.14超精密加工における、切削とエッチングの使い分け超精密加工とは、形状精度が1μm以下、寸法精度が±2μm程度の加工を指し、半導体・光学・通信などの先端技…続きはこちら

-

2023.06.19ナノレベルの超精密加工を行うために求められる加工環境超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2023.02.02ナノレベルの超精密加工品を設計する際の注意点超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2022.12.20ナノレベルの超精密加工を実現する上で、必要な測定設備超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2022.09.20ナノ単位の面粗度を実現する超精密旋盤加工について超精密旋盤加工とは、ナノ単位の精度で旋盤加工を行うことを指します。主にナノ単位の面粗度を必要とす…続きはこちら

-

2022.06.29ミクロン単位の超微細溝加工を行う方法超微細溝加工とは、ミクロン単位のピッチの溝をサブミクロンの精度で加工することを指します。下記画像…続きはこちら

-

2022.05.24なぜ超精密加工品には無電解ニッケルめっきが行われるのか?様々な材質への超精密加工を求められることがありますが、全ての材質に超精密加工が可能ということでは…続きはこちら

-

2022.03.17アルミと銅に0.001mm単位の超精密加工を行うためには?軽量性、導電性、耐食性、反射性など、様々な優れた性質を持つアルミニウム。この優れた性質から、0.001mm…続きはこちら

-

2022.01.31ステンレスに0.001mm単位の超精密加工を行うためには?耐食性、耐熱性、強度などにおいて、優れた性質を持つステンレス。この優れた性質により、レンズ金型を始…続きはこちら

-

2021.11.15超精密・微細加工におけるコーナーRの考え方と、コストへの影響度一般的な機械加工やマシニング加工ではコーナーRを大きくつけるとコストダウンになるといわれていますが…続きはこちら

-

2021.08.20超精密加工 と 超微細加工 の違いとは?一般的にナノ加工と言われる言葉は、1ミクロン以下の、ナノオーダーの精度・公差、あるいは…続きはこちら