ナノ加工 技術コラム

ナノ加工 技術コラム

2022.06.29

ミクロン単位の超微細溝加工を施す方法

超微細溝加工の定義と用途

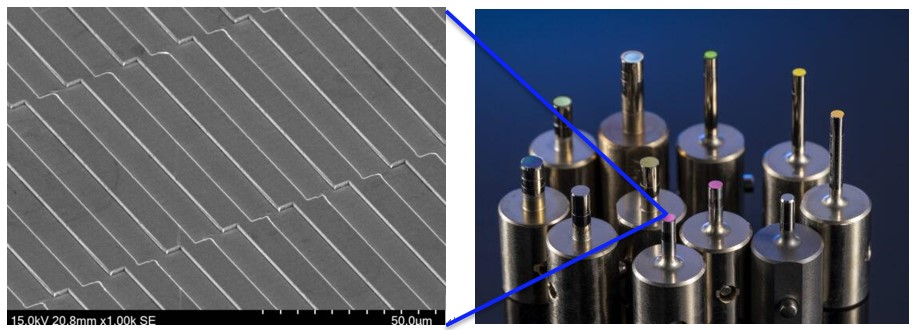

超微細溝加工とは、ミクロン単位のピッチの溝をサブミクロンの精度で加工することを指します。下記画像は実際に当社が超微細溝加工を施した事例となり、ピッチ20μm矩形溝で、深さ1.4μmかつ位相段差をシャープなエッジにて加工したものです。溝の位相(位置)を部分的に変えることで、回折光の波面位相を調整する回折格子として使われます。サブミクロン以下の精度で溝の位相を変えることで、正確な波面位相の調整を実現しています。

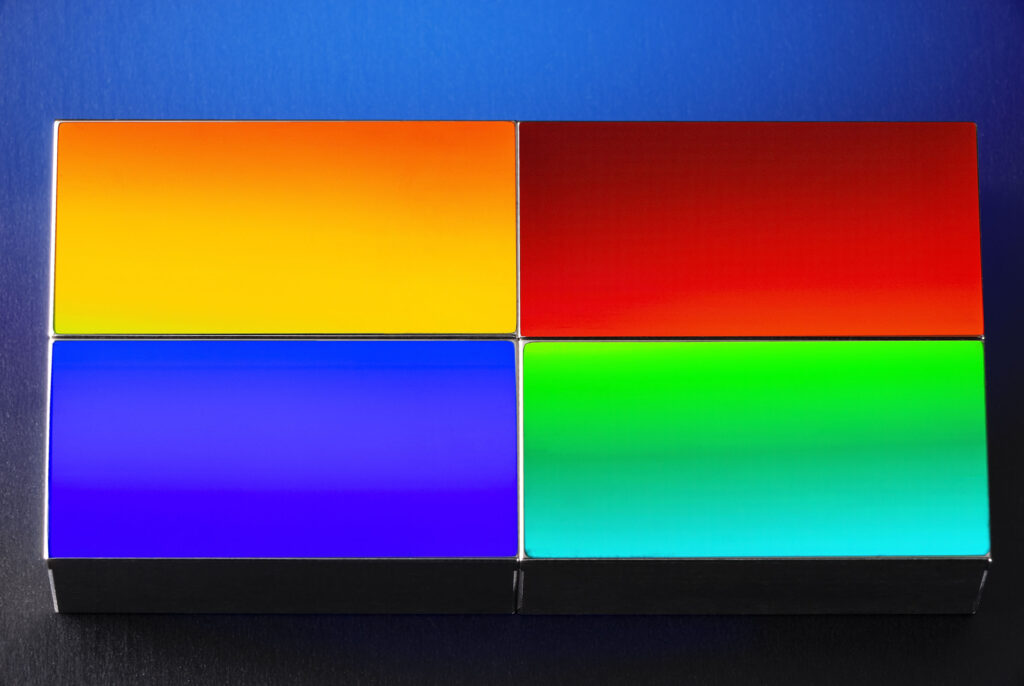

こうした超微細の矩形溝やV溝の連続形状はしばしば回折格子と呼ばれます。これらに白色光を当てると分光し、見る角度によって色が変化します。下記画像の先端部分の様々な色は、塗料で着色したものではなく、4つの領域には約400nmから600nmの異なるピッチの回折格子が形成されており、それにより光を分光させることで現れた色です。

超微細溝加工は一般的な工具では実現できない

超微細溝加工を行うために用いる刃物は、超硬やハイスなどの一般的なものではなく、特別なものが必要とされます。これは一般的な刃物の刃先は一見鋭利に見えますが、顕微鏡などで拡大すると決して鋭利にはなっておらず、このような刃先ではナノレベルの加工を実現できないためです。したがって、刃先を鋭利に仕上げることができるダイヤモンドバイトを使用する必要があります。また、このダイヤモンドバイトの形状も、溝の形状とサイズに合わせた特注のものを製作しなければなりません。加工する溝が溝幅5μmの矩形溝であれば、刃幅が5μm以下の矩形のダイヤモンドバイトを製作しなければならないということです。溝の形状によって用いられる加工設備も異なります。例えば、フレネルレンズのような回転対称の溝であれば超精密旋盤を、直線の溝であれば超精密5軸加工機を用いる必要があります。入り組んだ交差溝であれば、ダイヤモンドエンドミルを用いることもあります。

超微細溝加工が可能な材質は限られる

前述の通り、加工の際にダイヤモンドバイトを使用する必要があるのですが、このダイヤモンドバイトで削ることができる材質は限られ、鋼材を直接加工することはできません。これは鋼材の炭素とダイヤモンドの炭素の化学反応による化学摩耗とよばれる摩耗が発生してしまうためです。なお「振動切削」という加工方法もありますが、超微細溝加工においては、振動切削を用いても刃物の摩耗が急速に進んでしまうためで、現実的ではありません。

これらの理由から、ダイヤモンドバイトの摩耗を抑えるために、Ni-Pめっきの上から加工を行う必要があります。

【関連記事】なぜ超精密加工品には無電解ニッケルめっきが施されるのか?

切削による溝加工とフォトリソグラフィによる溝加工の違い

超超微細溝加工を施す方法として、切削による加工方法を解説しましたが、それ以外にもフォトリソグラフィという方法が存在します。これは、フォトマスクやエッチングを駆使して微細な溝加工を施す方法で、ウエハなどを製作する際に用いられています。最小幅30nm程度(1nm = 0.001μm)の微細な加工を施すことが可能なため、加工可能な溝幅においては切削に勝りますが、エッチングにより素材を加工するという特性上、シャープエッジを実現するのは難しくなります。一方、切削による超微細溝加工では、超精密ダイヤモンドバイトを使用することにより、シャープエッジを実現することが可能です。

ただ、切削で溝幅が5μm以下の矩形溝を加工しようとすると、使用するバイトの幅が小さく、非常に繊細なため、加工速度が遅く、耐久性も劣るためコストが大幅に膨らんでしまいます。そのため、5μm以下の溝幅は超微細溝加工では難しいものとなっております。

以上のことを踏まえ、切削とフォトリソグラフィを比較すると、下記の通りとなります。

| 切削 | フォトリソグラフィ | |

| 特徴 |

・シャープエッジの実現が可能 ・マスクレスで試作期間が短く、フィードバックを素早く行える ・斜面や曲面の形成がしやすい |

・最小幅30nm程度の溝を形成できる ・フォトマスクの仕様が固まれば量産が容易 ・複雑な回路などの形成に向いている |

| 溝幅 |

・矩形 5μm以上 ・V溝 最小ピッチ0.3μm |

・矩形 30nm以上 ・V溝 グレースケールマスク(非常に高価) |

まとめ

ここまで超微細溝加工について説明してまいりました。

ミクロン単位の溝加工が可能な超微細溝加工は、回折格子をはじめとする様々な製品に用いられています。ただ、超微細溝加工を行う際は、Ni-Pめっきを施す必要があり、溝形状に合わせた特注のダイヤモンド工具を製作する必要があります。

最新の各種ナノ加工機に加えて、高度なナノ加工技術と加工プログラム技術で、ナノオーダーの超微細加工のご要望にお応えすることが可能ですので、是非お気軽にご相談ください。

ナノ加工豆知識

-

2024.06.28同心度1μm以下の超精密加工を 実現するためのポイント超精密微細加工.comを運営するジュラロン工業では、nm(ナノメートル)台の超精密加工を行うことが可能です…続きはこちら

-

2024.06.25超精密加工と精密加工における加工領域の違い超精密微細加工.comでは、「超精密加工」に焦点を当てて多数の技術情報を発信してまいりました。この「超…続きはこちら

-

2024.05.24どんな機械でも、ダイヤモンドバイトを使用すれば、 超精密切削加工を実現できるのか?超精密 微細加工.comでは、これまで「なぜ、超精密加工ではダイヤモンドバイトが使用されるか」について、…続きはこちら

-

2024.03.18超精密加工に使用される単結晶ダイヤモンド工具超精密 微細加工.comで行うようなナノレベルの超精密加工を行うためには、一般的な刃物は使用されません。…続きはこちら

-

2024.02.15非球面形状の精度を保証する超精密測定機のご紹介超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2024.01.17光学用ミラーの反射率を高めるために 押さえておくべきポイント光路調整を目的として使用される光学用ミラーは、照明・画像・センシングなどの多彩な用途で用いられてい…続きはこちら

-

2023.11.12超精密金型コアの加工を行うために押さえておくべきこと超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密加工ノウハウ…続きはこちら

-

2023.08.31超精密 微細溝加工ならお任せください!超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2023.08.14超精密加工における、切削とエッチングの使い分け超精密加工とは、形状精度が1μm以下、寸法精度が±2μm程度の加工を指し、半導体・光学・通信などの先端技…続きはこちら

-

2023.06.19ナノレベルの超精密加工 を行うために求められる加工環境超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2023.02.02ナノレベルの超精密加工品を設計する際の注意点超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2022.12.20ナノレベルの超精密加工を実現する上で、必要な測定設備超精密 微細加工.comを運営するジュラロン工業株式会社では、長年積み上げてきた豊富な超精密金型の加工ノ…続きはこちら

-

2022.09.20ナノ単位の面粗度を実現する超精密旋盤加工について超精密旋盤加工とは、ナノ単位の精度で旋盤加工を施すことを指します。主にナノ単位の面粗度を必要とす…続きはこちら

-

2022.06.29ミクロン単位の超微細溝加工を施す方法超微細溝加工とは、ミクロン単位のピッチの溝をサブミクロンの精度で加工することを指します。下記画像…続きはこちら

-

2022.05.24なぜ超精密加工品には無電解ニッケルめっきが施されるのか?様々な材質への超精密加工を求められることがありますが、全ての材質に超精密加工が可能ということでは…続きはこちら

-

2022.03.17アルミと銅に0.001mm単位の超精密加工を施すためには?軽量性、導電性、耐食性、反射性など、様々な優れた性質を持つアルミニウム。この優れた性質から、0.001mm…続きはこちら

-

2022.01.31ステンレスに0.001mm単位の超精密加工を施すためには?耐食性、耐熱性、強度などにおいて、優れた性質を持つステンレス。この優れた性質により、レンズ金型を始…続きはこちら

-

2021.11.15超精密・微細加工におけるコーナーRの考え方と、コストへの影響度一般的な機械加工やマシニング加工ではコーナーRを大きくつけるとコストダウンになるといわれていますが…続きはこちら

-

2021.08.20超精密加工 と 超微細加工 の違いとは?一般的にナノ加工と言われる言葉は、1ミクロン以下の、ナノオーダーの精度・公差、あるいは…続きはこちら